図面から製作方法・素材を決める。決まったらバックルの鋳型のさらに元になる木型の原型のCADデータを作成する。

CADデータ出力より切削機にて削り出し。最終的には手作業にて仕上げ加工をする。

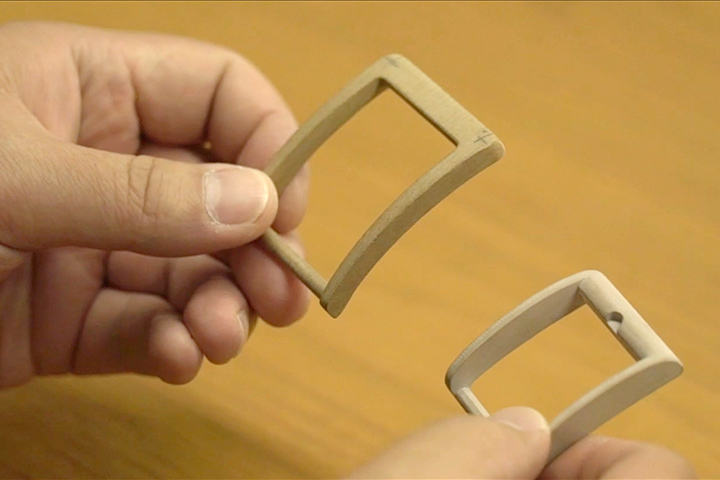

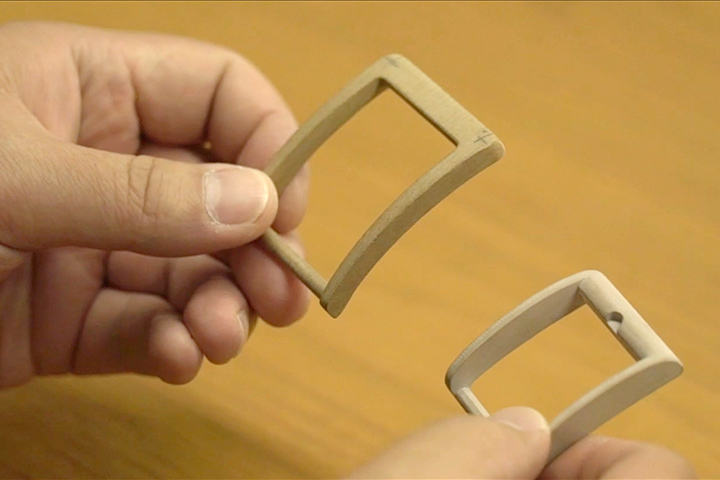

砂型鋳物の場合は原型に微妙なテーパー(傾斜)を施す必要があるため、仕上げの部分の機械仕上げは不可能。このテーパーは各商品によって違ってくるので長年の経験値でしか判断できない。職人の手で最終的な調整は行ない、木型を完成させる。

図面から製作方法・素材を決める。決まったらバックルの鋳型のさらに元になる木型の原型のCADデータを作成する。

CADデータ出力より切削機にて削り出し。最終的には手作業にて仕上げ加工をする。

砂型鋳物の場合は原型に微妙なテーパー(傾斜)を施す必要があるため、仕上げの部分の機械仕上げは不可能。このテーパーは各商品によって違ってくるので長年の経験値でしか判断できない。職人の手で最終的な調整は行ない、木型を完成させる。

原型の木型を使い、まずは1個の金属型を作成。複数個作成した金属型を枝状に溶接して『鋳型』を作成する。これが量産用の型になる。

職人の中でも最高責任者しか型は作ることができない。

中に鋳型を込めて砂で回りを固め、半分に割った砂型から金属の鋳型を抜き取る。スピードはもちろん、砂を押し込む圧力は弱すぎず強すぎず、繊細な力加減が商品の良し悪しに関わってくる。

最初の表面処理として専用の石を使って水の中で撹拌。表面のザラツキを粗削りして滑らかにする。生地、と呼ばれるのはこの加工をした状態。

装飾用のメッキを施す前段階でさらに生地の表面を鏡面に仕上げる。番手の違うペーパーと呼ばれるヤスリ研磨で下磨きをして、羽布(バフ)で最終仕上げをする。ペーパーの番手の選択、バフの使い方で仕上がりは全く違ってくる。ここでも職人技が生かされる。

都内でも少数になっている装飾メッキ工場にて最終のメッキ加工。すべての前段階の加工、研磨もこの加工の為に準備したもの。たくさんの工程があって変色・腐食のないきれいなメッキが出来上がる。この工程での失敗は前段階のすべての工程を無駄にしてしまう。より高品質なものを。その思いで日々工場内の管理を徹底している。

金具完成。

仕様、デザインにより最適な革を決める。革の厚みを均等にする加工もおこなう。

表材・裏材・芯材・表面の傷などをチェックしてから裁断。(粗裁ち)

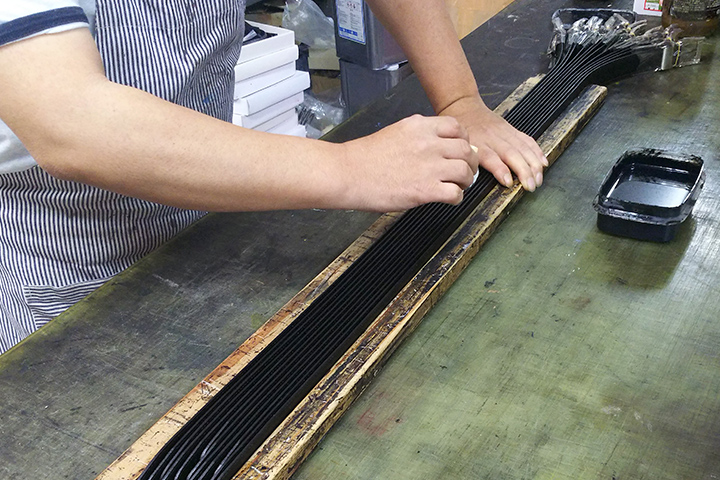

糊を塗って半乾きの状態で合わせる。WELUCKでは2~3回行う。より強度を増すために、一本ずつローラーにかける。

粗裁ちした余分を抜き型などで最終サイズに裁つ。

糸番(太さ)や色を決めて、ミシンをかけていく。

ベルトの出来上がりに差が出る工程の一つ。はみ出ずに塗れているか、均等にかつ平らに仕上げられているかなど。見た目はもとより、手触りも違ってくる。

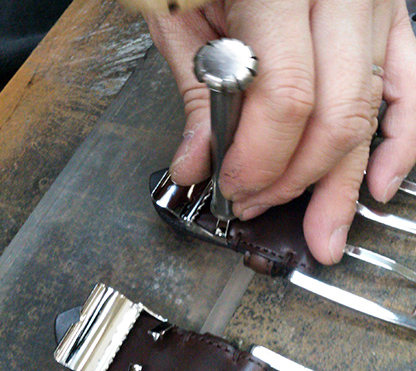

バックルの部分の縫付とベルト長さ調整金具などを組立てて完成。